Diffusionsbeläggning (coating)

Detta är den gemensamma benämningen på en rad beläggnings/diffusionsprocesser som används för att belägga turbinskovlar, turbinledskenor i nickel- och koboltmaterial för att höja beständigheten mot hetgasoxidation, korrosion, erosion och termisk utmattning.

I dagligt tal säger man oftast Chromizing eller Aluminizing. Dessa processer är fortfarande de mest använda jämfört med CVD och PVD processerna.

På så kallade high-tech motorer, det vill säga de som framtagits de allra sista åren med höga specifika dragkrafter, används icke packalumiseringsprocesserna på högtrycksturbinsidan utan har ersatts med PVD, CVD eller APS/VPS skikt, som klarar dessa höga temperaturer.

Packaluminiseringsbeläggningar har tagits fram av nästan alla motortillverkare och har då sina egna normbeteckningar, det finns minst ett tiotal (RR-DED, PWA252, 73, GE- CODEP m.fl.). Dessa processer togs fram i slutet av 1950 och början av 1960- talet.

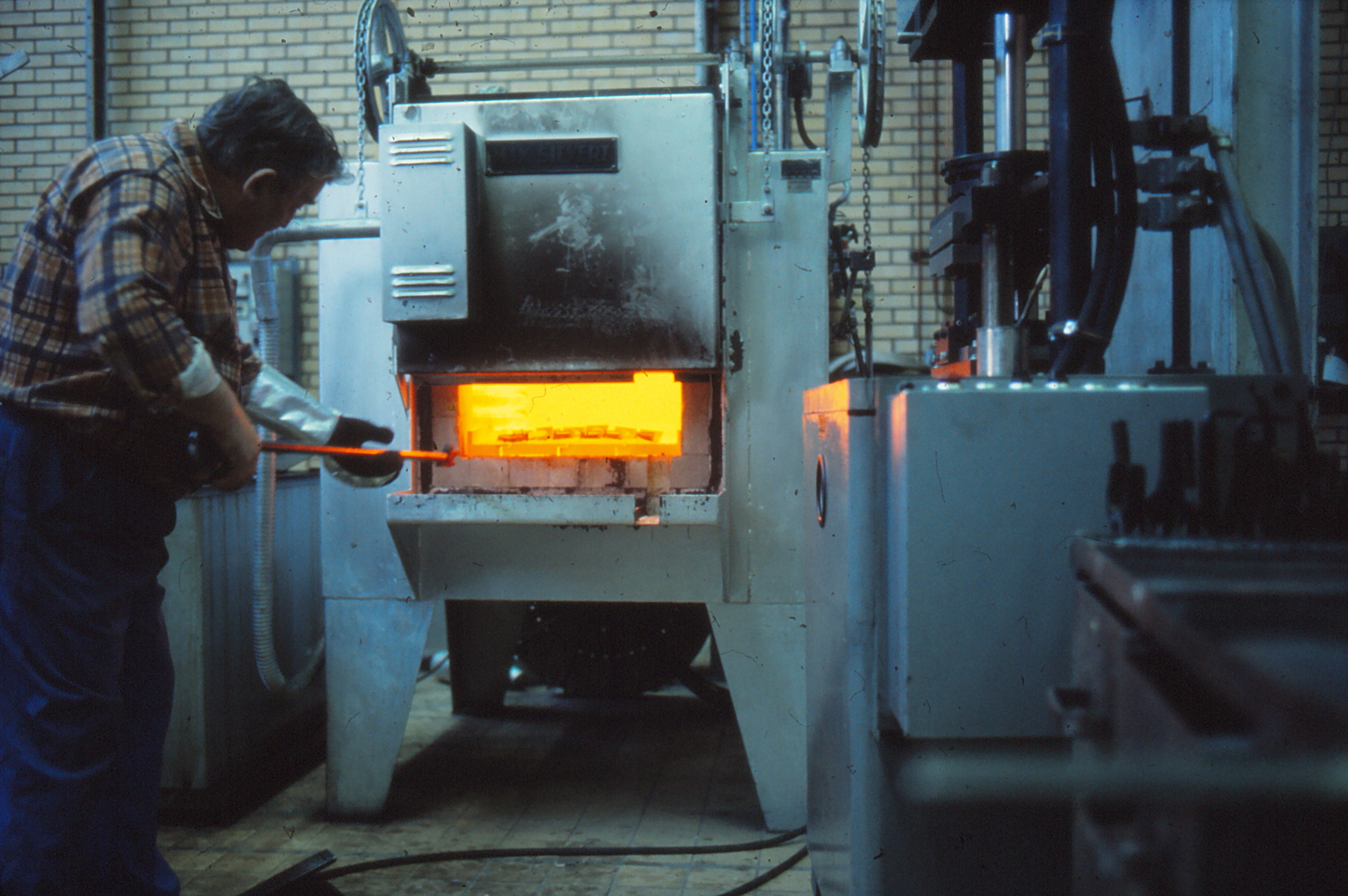

Påläggningen går till så att detaljerna packas in i en låda fylld med aluminium eller aluminiumkrompulver som placeras i en ugn för indiffusionering i 1000 – 1100 C.

Tillsammans med klorider bildas metallhalogener AlCl3, CrCl2 som gör det lättare för metallen att fällas ut och diffundera in i grundmaterialet. Som reducerande gas användes hydrogen (H2), men även argon kan användas.

Efter behandlingen har olika metallfaser bildats mellan aluminium, aluminiumkrom och nickel- eller koboltbasmaterialet bl.a. Al2O3+NiAl+Cr+CrC med flera. Det översta tunna skiktet av aluminiumoxid är det som är mest resistent mot hetgaskorrosion och oxidation. Skikttjocklek 50 – 100 µm. Principen för påläggning av packaluminiseringsskikt ses på bild 33.